今回試作するCDIの仕様を再度おさらいしましょう。

・マイコン制御で点火時期が可変

・とりあえず電源は12V

この2点です。

まず設計をするにあたり、ピックアップの信号強度やエキサイタコイルの発生電圧、コンデンサのチャージ電圧を把握しておく必要があります

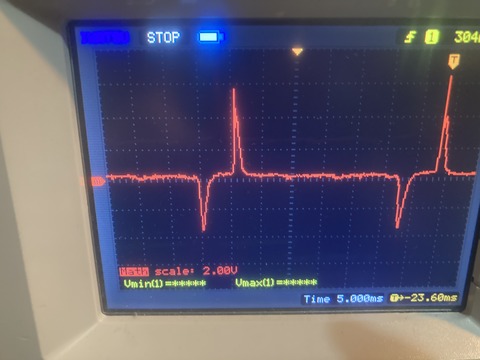

どこのご家庭にでもあるオシロスコープでとりあえず波形を測りました。

これはピックアップ信号

これはエキサイタコイルの信号

YECのCDIを着けた状態でハーネス分岐による計測を行っているので、どうやらYECのは半波整流回路で点火の電力を受けているらしい?ことが分かります。妙に電圧が24Vで平滑?されているのは整流回路的な?リバースエンジニアリングしてないのでなんとも言えませんが。

ともかく、信号強度や波形を把握できました。

ここで、エキサイタコイルの発生電圧を確認します。アイドリングでは実効100V程度で、それなりに回してもそこまで電圧の変化が小でした。

レブリミットまで回した場合はわからないので、マージンをとってコイルの発生電圧を概ねMax:200V程度になると仮定し、高圧部の定格は400V程度と見積もりました。実際、市販車のサイリスタも400V耐圧なので間違っては居ないでしょう。

また、ピックアップ信号の強度からフォトカプラの定格設計を行いました。回路は最後に挙げます。

フォトカプラに関しては、真面目に推奨定格電流しか流さないようにするのはなかなか難しい、というのも信号強度が5~20V程度まで変化します。とりあえず、高圧時にも定格に収まるように設定しましたが、電流が流れすぎるとフォトカプラは劣化してしまうので、長期運用してみないと果たしてこれが適切なのかどうかは確認できません。不動になったらダメだったということです。

ところで、ピックアップ信号が2つ出ていますが、正負で区別してもコイルのどちらかをアースと決めないと区別できないし、そもそもそんなこと言っても感覚的にわかりづらいので、ここでは順番に第1波、第2波と区別することにします。アナログCDIはこのどちらの信号で点火しているのかを確認します。

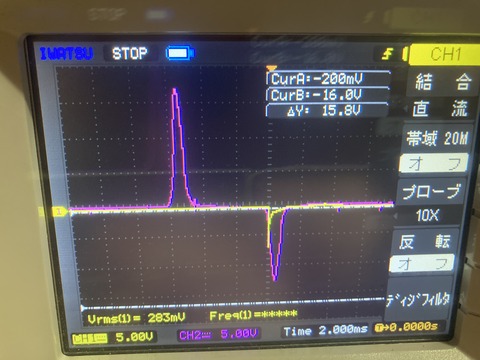

ということで測りました。

黄色の波形がイグニッションケーブルの近くにプローブを設置して計測した点火波形です。アナログCDIは基本的に入力と同時にピックアップ信号が発火しているはずです

結果としては、第2波の信号を用いて点火していることがわかりました。まあ、機械的な位置関係から予想はしていましたが……

これであれば、デジタルで制御する場合には第1波の信号を用いて、回転数の情報から第1波信号の時点から点火目標角度までフライホイールが回転するのを待って点火させれば良いので、容易にピックアップ信号よりも早い時期での点火=アナログCDI以上の進角が可能です。

アナログだと、フライホイールを削ったりしない限りはあれより進角させられませんから、アナログCDIの限界を簡単に越えられるのはデジタルのいいところです。

入力信号の要件をまとめると

・エキサイタコイル(チャージコイル)の発生電圧(ピーク)は概ね200V程度

・ピックアップ信号のピーク電圧は5~25V程度(負荷接続時)

・純正CDIはピックアップの第2波信号で点火する

・第1波信号を用いて制御すれば進角制御可能

ということです。

第一波のピックアップ信号を受けてから回転数に応じて一定時間後にパルスを発する、というプログラムはそこまで難しくないのですが、具体的にどれくらいの点火待ち時間が必要なのかわかりません。そこで、YEC-CDIのピックアップ信号と点火信号のログを取って、map作成の参考にしようと考えました。

これがサクッと作ったロガーです。

信号受信部が分離可能になってるんですが、これには理由があります。この前にもワンボードで試作してたのですが、そいつがノイズを拾いまくってまともに動かなかったので、回路の改良のために交換可能にしてあります。

それでもノイズで誤動作しまくったので、最終的に

気合でシールドしまくって解決しました。(ノイズ対策用銅箔テープがまだ届いてない)

ロガーの性能要件として、12000rpmまでは最低でも計測する必要があります。12000rpmということは、周波数は200Hzです。なんだ、大したことないな?と思うでしょうが、点火時期を計測するのでクランク角は360度あることから最低でもその360倍=72kHz、クランクが1deg回転するのに14usec程度の時間しかありません。そこからサンプリングを考えるとこれが結構(時間的に)シビアな問題で、そもそもピックアップ信号を計測に使える精度で受信する時点でマイコンの性能がそこそこ必要になります。私はESP32を使いましたが、ウーン…もうちょいなんとかならんのか

また、4EUの場合ピックアップ第1波と第2波の間にクランク角が約63度回転します。これは幾何的に導き出しました。つまり

第1波、第2波、点火信号の点火時間の取得

↓

取得したデータを前の第2波から次の第1波までの297deg回転するまでの間にデータを処理して送る(この間約4msec)

↓

次の第一波信号の入力まで待機

SDカードロガーではこの速度で書き込みすることはで来ませんでした。仕方なくPCを載せてUSBシリアルでログを取ることにしました。

テープではっつけて

箱に突っ込む。こういうときに5mくらいあるUSBケーブルがあると便利ですね。

見た目の怪しさ満点ですが目的のためには手段を選べません

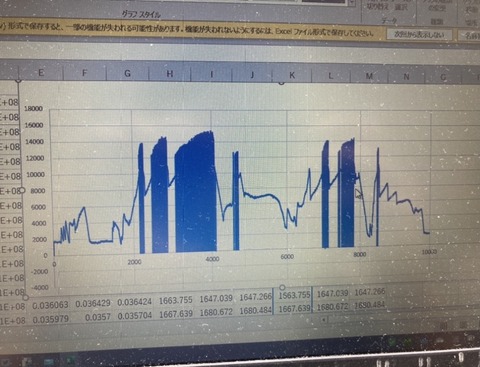

取れたデータをもとにしたのがこれ。横軸が時間経過、縦軸が回転数

高回転域でエラいノイズまみれになってますが、ある程度はフィルタで除去できそうなので除去しました。

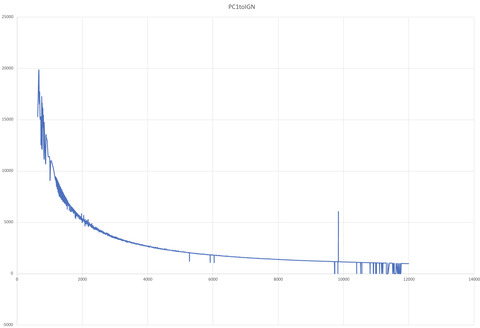

そしてこれが、ノイズを除去したデータから得られたYEC-CDI(社外CDI夏map)での回転数ごとのピックアップ第1波から点火信号までの時間(縦軸usec、横軸rpm)。文字が潰れて見えないけど。

回転周期T(sec)=60/rpmとなり、回転数に反比例するのでこういう形になる。基本的には機械的位置関係に基づいて変化している。

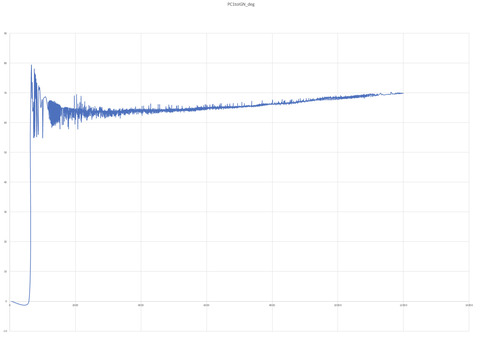

次に、ピックアップ信号第1波から点火までのクランク回転角度を調べた。といっても、上記のグラフのデータから計算するだけだ。用は点火時期がどの程度変化しているかということだ。

例によって軸が潰れて見えないが、横軸がrpm、縦軸がdegである。

最初の方はノイズまみれなので実際どうなのかはわからないが、若干進角したあとはどんどん高回転になるにつれ点火時期が遅くなっている用に見える。

さて、ここで4ストロークの点火時期に詳しい人は 変だな? と思うだろう。

本来、(4ストロークの)パワーの出るCDIというものは、高回転につれ進角していくものなので、右肩下がり若しくは水平なグラフになるはずだ。しかしながら、このグラフは高回転域に近づくにつれてほぼ一定の割合で遅角している。

2ストロークは4stと違い、パワーバンド手前までは進角し、高回転域ではどんどん遅角していくという点火制御を行っているらしい。この点については、某書籍等でも触れられているように間違いないはずだ。

改めてこのグラフを見てみると、なるほど遅角している。しかしながら低回転でもほぼ一定に遅角しているのはなぜだろうか。実際、YEC-CDIを取り付けた感想としては低速からモリモリパワーの出るCDIという印象を私も持っている。感覚的にはもっと低回転域から進角しているべきだと思うが…?もしかすると、純正とかでは中回転域の落ち込みがもっと酷いのかもしれない。直線部の傾きがキツイというか…もっと波形進角が効いてくるような感じになっているのかもしれない。このYECのグラフを見ていると、波形進角はかなり低い回転数領域でのみ効いてくるように見える。安物だどもっと中回転域でも効くのかも…

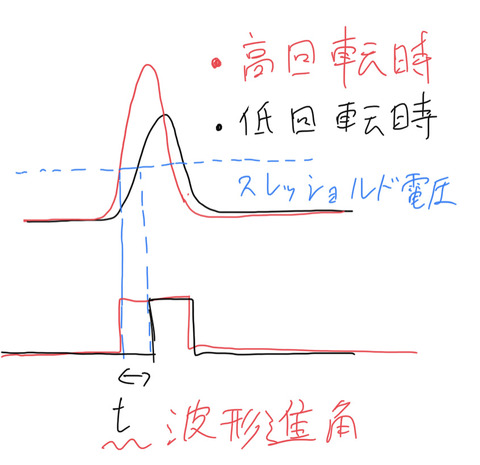

念の為、波形進角について説明しておく。とはいっても、他のサイトのほうがうまく説明しているのでここでは軽くしか触れないでおく。

上の波形がピックアップコイルの波形、下の矩形波がフォトカプラを経由したデジタルの信号波形とする。まず、黒字に注目されたい。低速時にはピックアップコイル近傍を通過するフライホイールの鉄片の移動速度が遅い=センサコイル内部の磁束密度変化が緩やかなので、波形の立ち上がり、電圧が共に低くなる。デジタル信号はフォトカプラの入力信号がスレッショルド電圧をこえない限り2次側がターンオンされないので、結果として、デジタルのピックアップ信号の立ち上がりは遅くなる。

次に赤字だ。回転数が早くなると共にセンサコイル内部の磁束密度の変化は大になる。すると波形の立ち上がりと電圧の最大値も大になる。

結果として、スレッショルド電圧を超えるのが低速時よりも早くなるので、低速時と比較して図の時間tのぶんだけ進角する。

これが波形進角とよばれるものだ。

どうやら文献によると低速の4000rpmくらいまで(要出典)はこれが効いてくるらしく、私としてもこれは安物のでCDIを繋いで測りたいのだが、都市部の家の前でレブ珍するだけに飽き足らず怪しい装置(オシロ)を繋いで何かゴソゴソやるなんてもう通報待ったナシなので、今回この部分の波形進角は考慮しないものとする。

そもそも、波形進角は考慮しなくても問題ないのだ。電気的進角mapに対して実際のmapがアナログ的な要素でズレるということを把握しておけばいい話で、そのズレるというのもせいぜい数deg程度の話だろうから、後ほど実際の点火時期をタイミングライトで測って補正値を入れたら済む話だ。

今回計測したYECの点火mapというのも結局、ロガーだってはデジタル信号に変換したピックアップ第1波から点火までの時間を見ているわけで、アナログ進角分丸ごとズレるだけ、ということになる。実際に、低回転ではピックアップの第2波よりも点火の方が早いと計測されている。低回転ではスレッショルド電圧を超えるよりもアナログ信号による点火信号の方が早く、回転が上がるにつれてピックアップの方が早く検知されるので、実際に波形進角が進んでいるのだと思われる。(ほんとうなら点火も同じように早くなるはずなのだが、私の理解が足りていないのかもしれない。)

とにかく、機械的(アナログ的)部分を除いた電気的(デジタル的)な部分で見れば、とにかく点火時期を回転数につれていい感じに遅らせていけば、中低速は勝手に波形進角でいい感じになるはず、という考えで進めていく。

さて、つらつらと駄文をしたためてきたが、ここで上記の内容をまとめておく。

・点火時期/ピックアップ信号ロガーを作り、走行中のログを取った。

・ロガーによって、ピックアップ信号をきちんと取得できることを確認(ピックアップ信号まわりの定格設計の実施)

・ログより、YEC-CDIの”電気的な”点火mapを作製

・波形進角があることは頭の片隅に置いておかなければならないが、今回の作り方ではあまり気にしなくても良いことを確認

以上です。

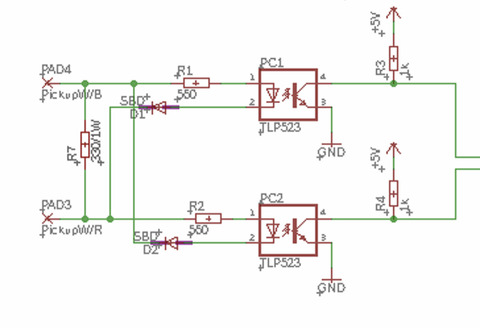

ちなみにピックアップ信号の取得には以下の回路を用いました

ピックアップ信号は正負の信号として第1波と第2波が出てきます。どちらの信号もバラバラに取りたいので2回路あります。

フォトカプラは逆耐圧が低いので、30vほどの耐圧のショットキーバリアを入れて逆電圧保護を行います。

また、信号はプルアップ抵抗を突っ込んで負論理にしておけば、ノイズに対してある程度強くできます。

1番左のピックアップ信号と並列に挿入される330Ωは、これを入れることでスレッショルド電圧を高くする?効果があるようで、これを入れるとノイズに対して強くなるようです。しらんけど。また、フォトカプラに流れすぎる電流をこっちにバイパスすることでなんかいい感じになるらしい。結構熱くなるので1W程度のを入れておこう

(実際、高回転域で正常にデータ取れなかった原因はここにありました。CDI作った場合はリセットかかったりしてました)

とりあえず330入れてますが、結構電力とれるらしくそれなりに発熱しますので、長時間運用は危ないかもしれません。たぶん500くらいのものを入れておいた方がいいんじゃないかと思います。

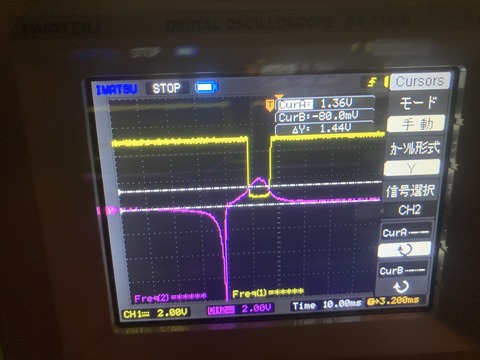

で、波形がこんな感じになります(これは机上試験で実際の部品を使って擬似的にピックアップ信号を出してます)

いいかんじ

以上で計測編は終了、次回は点火制御と基板起こし、実働編です。

制御の実装はなかなか無茶をしているので、優しく見守ってあげてください